-

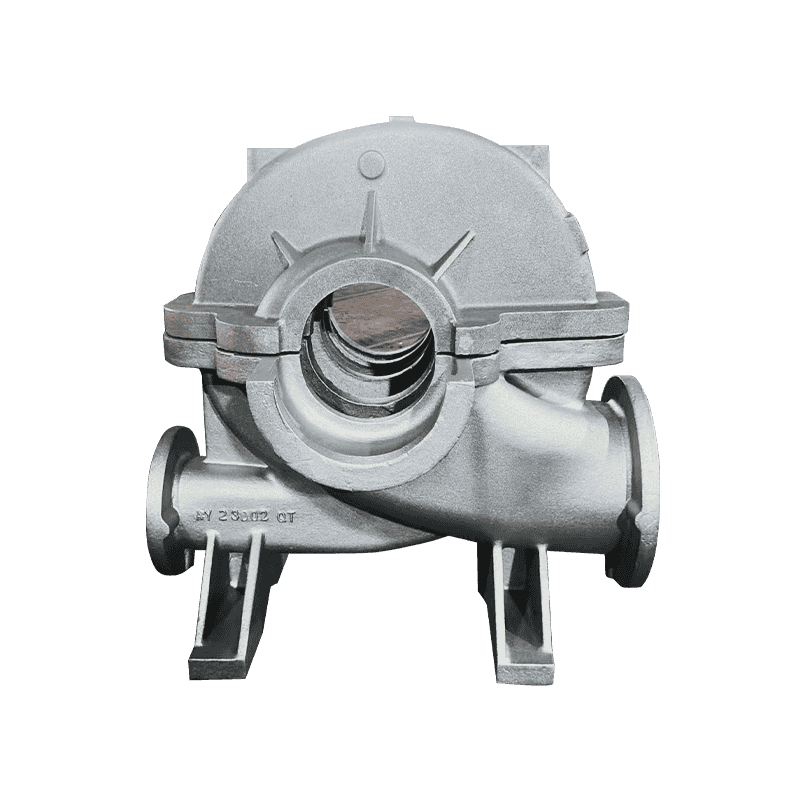

انتخاب مواد با مقاومت بالا - توانایی ریخته گری کمپرسور مقاومت در برابر بارهای مکانیکی دینامیکی با انتخاب موادی شروع می شود که استحکام، چقرمگی و مقاومت در برابر خستگی بهینه را ارائه می دهند. آلیاژهایی مانند چدن با عیار بالا، آلیاژهای آلومینیوم یا فولاد تخصصی به دلیل ظرفیت آنها برای تحمل تنش های چرخه ای مکرر بدون تغییر شکل یا شکست دائمی انتخاب می شوند. این مواد دارای استحکام تسلیم بالایی برای تحمل نوک فشار ناگهانی و شکل پذیری کافی برای جذب انرژی از عدم تعادل روتور هستند. علاوه بر این، آنها به گونه ای طراحی شده اند که یکپارچگی ساختاری را در طول عمر عملیاتی طولانی، حتی در شرایط بار نوسان حفظ کنند. انتخاب مواد همچنین ویژگیهای حرارتی، مقاومت در برابر خوردگی و سازگاری با محیط کار را در نظر میگیرد تا عملکرد مکانیکی ثابت را تحت شرایط استاندارد و شدید عملکرد تضمین کند.

-

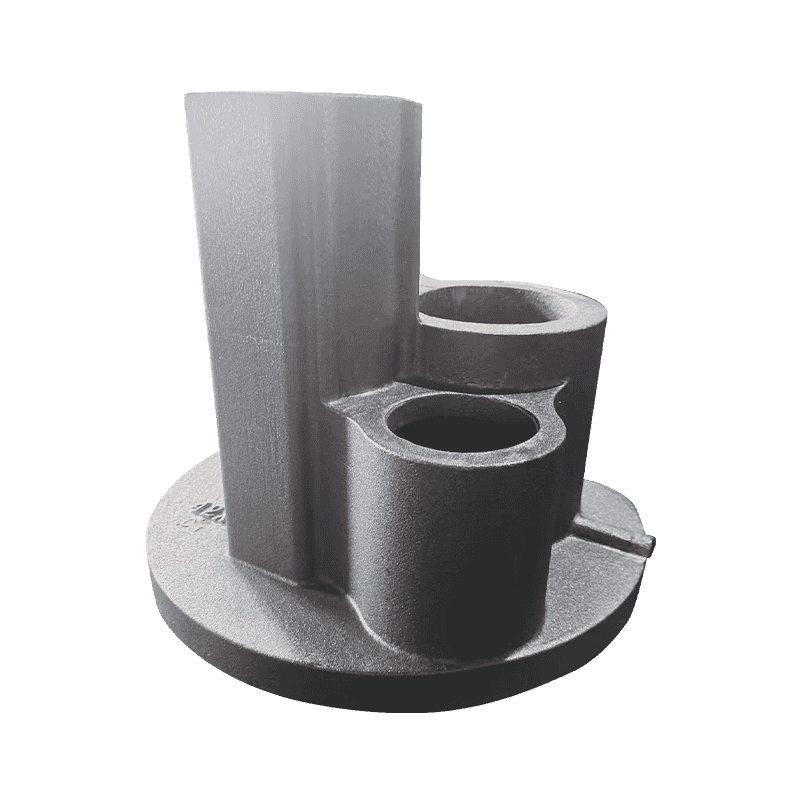

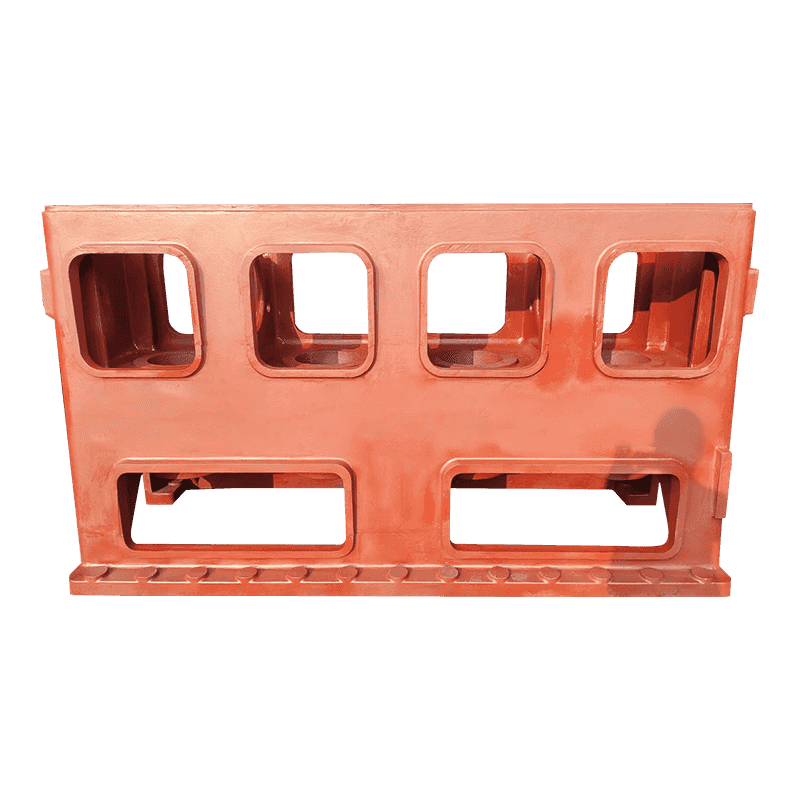

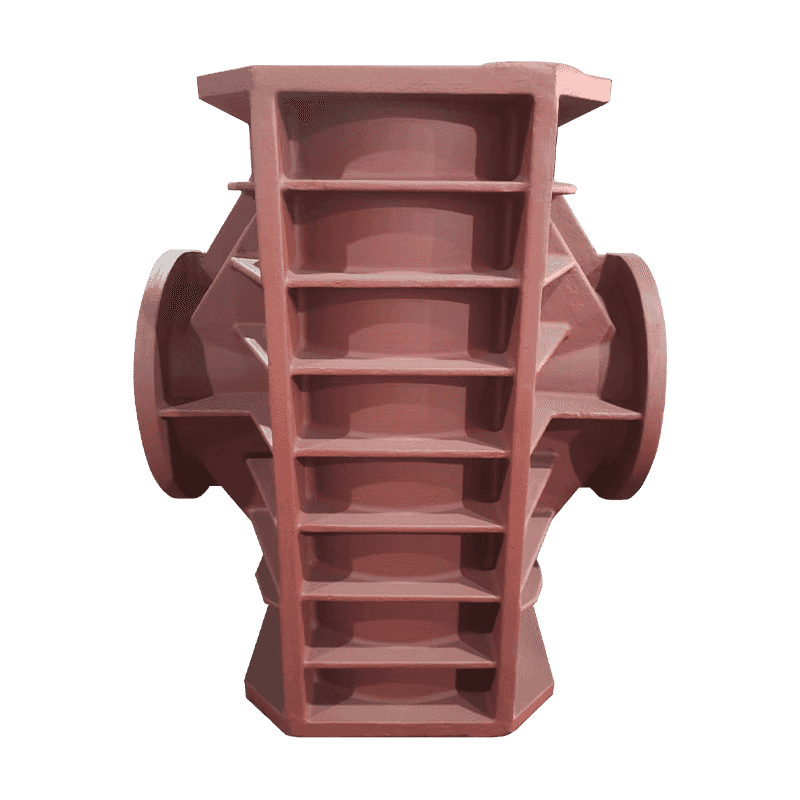

طراحی هندسی بهینه – ریخته گری کمپرسور با هندسه های پیشرفته ای طراحی شده اند که تنش ها را به طور یکنواخت در سراسر سازه توزیع می کند و خطر شکست تحت بارهای دینامیکی را کاهش می دهد. ویژگیهای ساختاری مانند دندهها، فیلهها، فلنجها و مناطق تقویتکننده، غلظتهای تنش را در نقاط بحرانی، مانند یاتاقانهای روتور یا سطوح تحملکننده فشار کاهش میدهند. ضخامت دیوارهای باربر و شکل حفره های داخلی به دقت محاسبه می شود تا در برابر تغییر شکل ناشی از افزایش ناگهانی فشار مقاومت کنند. هندسه برای حفظ تراز دقیق بین اجزای متحرک، به حداقل رساندن تنش های ناشی از ارتعاش و اطمینان از اینکه بار ناشی از عدم تعادل روتور به طور یکنواخت در سراسر ساختار ریخته گری منتقل می شود، بهینه شده است و از شکست موضعی جلوگیری می کند.

-

تحلیل خستگی و استرس - قبل از ساخت ریخته گری کمپرسور تحت تجزیه و تحلیل محاسباتی گسترده، از جمله تجزیه و تحلیل اجزای محدود (FEA) و شبیهسازی تنش دینامیکی، برای پیشبینی اینکه چگونه ریختهگری به بارهای چرخهای و گذرا پاسخ میدهد. این تحلیلها شرایط عملیاتی مانند ناهماهنگی روتور، نیروهای چرخشی نامتعادل و نوسانات فشار را برای شناسایی نقاط حساس تنش بالقوه و مناطق مستعد خستگی شبیهسازی میکنند. نتایج مهندسان را در تقویت مقاطع حیاتی، اصلاح هندسه ها یا انتخاب موادی با مقاومت در برابر خستگی بیشتر راهنمایی می کند. این رویکرد فعال تضمین می کند که ریخته گری دوام طولانی مدت را حفظ می کند، حتی در کاربردهای کمپرسور با سرعت بالا یا فشار بالا که بارهای دینامیکی مکرر و شدید هستند.

-

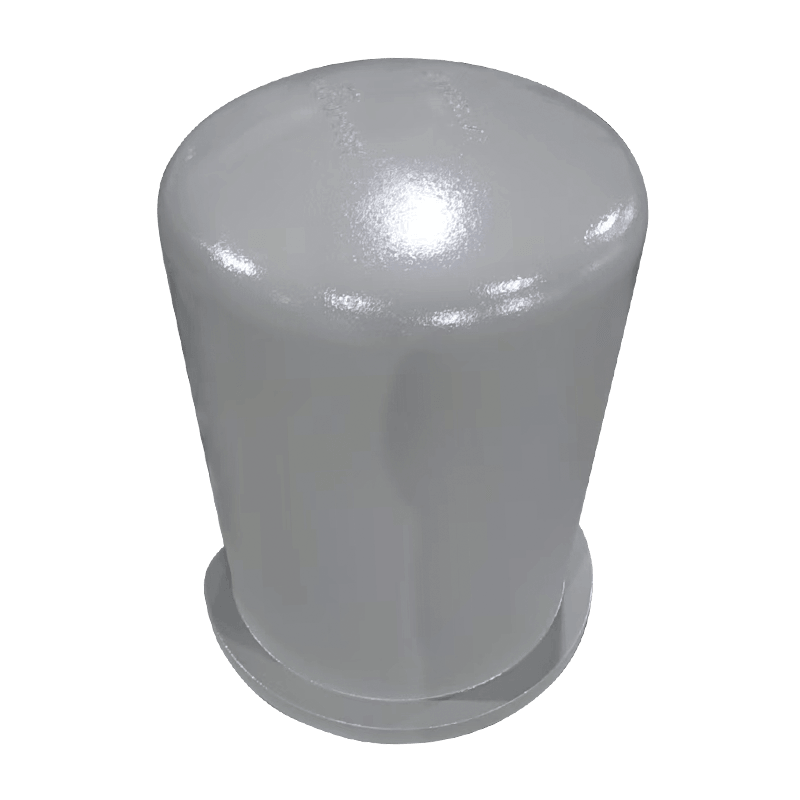

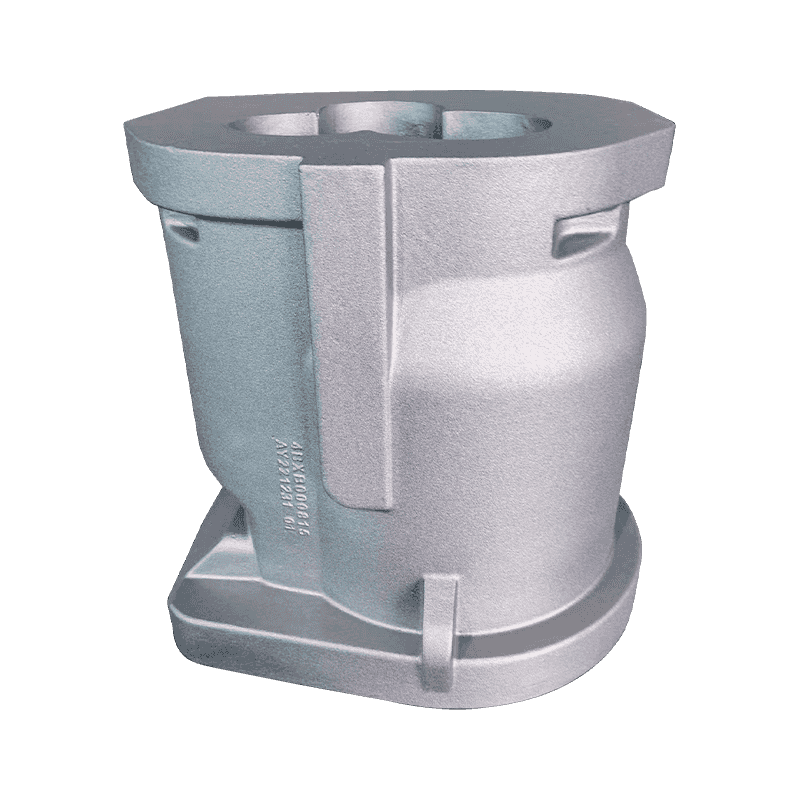

ساخت دقیق و عملیات حرارتی - فرآیند تولید ریخته گری کمپرسور برای توانایی آنها در مدیریت بارهای دینامیکی بسیار مهم است. فرآیندهای ریخته گری کنترل شده، مانند ریخته گری شن و ماسه، ریخته گری سرمایه گذاری، یا ریخته گری، برای به حداقل رساندن عیوب مانند تخلخل، انقباض، یا ریز ترک ها که می توانند به عنوان نقطه شروع برای شکست خستگی عمل کنند، استفاده می شوند. عملیات حرارتی پس از ریخته گری، مانند بازپخت یا تمپر کردن، تنش های پسماند را کاهش می دهد، ساختار دانه را بهبود می بخشد و خواص مکانیکی را افزایش می دهد. ماشینکاری دقیق تلرانس ها، پرداخت های سطحی و همراستایی با اجزای جفت را تضمین می کند، توزیع بار ناهموار را کاهش می دهد و غلظت تنش ناشی از عدم تعادل روتور یا نوسانات فشار را کاهش می دهد. این مراحل با هم، قابلیت اطمینان کلی و ایمنی عملیاتی ریخته گری را افزایش می دهند.

-

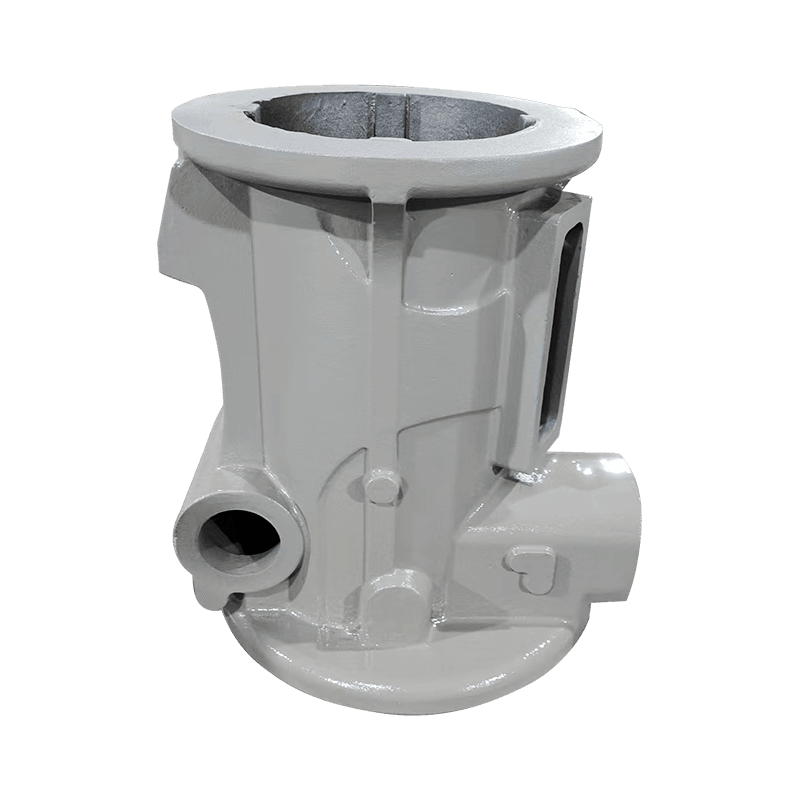

ادغام با سیستم های میرایی و پشتیبانی – ریخته گری کمپرسور به ندرت به صورت مجزا تحت بارهای مکانیکی قرار می گیرند. آنها با مجموعه های بلبرینگ، پایه های میرایی لرزش و سازه های پشتیبانی که نیروهای دینامیکی ایجاد شده توسط عدم تعادل روتور یا رویدادهای فشار گذرا را جذب می کنند، یکپارچه شده اند. خود ریخته گری برای تکمیل این سیستم ها طراحی شده است و استحکام کافی را فراهم می کند و در عین حال امکان تغییر شکل کنترل شده را فراهم می کند که اوج تنش را کاهش می دهد. این ترکیبی از استحکام ریختهگری و مکانیزمهای میرایی تضمین میکند که انرژی مکانیکی ناشی از بارهای ناگهانی یا نوسانی به طور یکنواخت توزیع میشود و از اضافه بار موضعی جلوگیری میکند و خطر شکست سازه یا انتشار ترک را به حداقل میرساند.

-

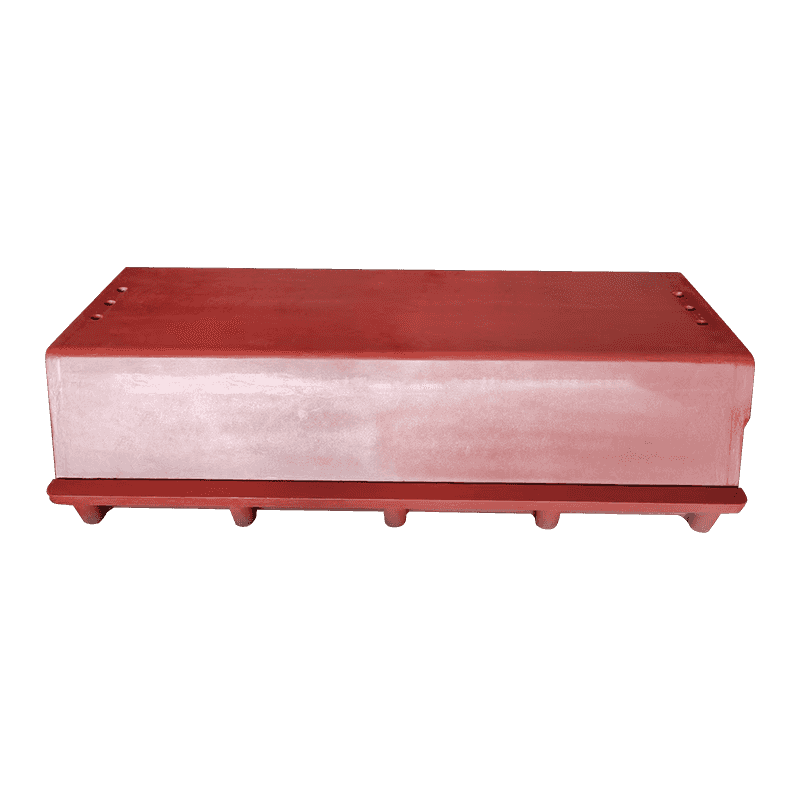

فاکتورهای ایمنی و رتبه بندی فشار – طراحی مهندسی از ریخته گری کمپرسور فاکتورهای ایمنی قابل توجهی را برای انطباق با عدم قطعیت های عملیاتی، از جمله افزایش فشار غیرمنتظره یا عدم تعادل روتور ترکیب می کند. مقاطع تحمل کننده فشار برای تحمل بارهای بیش از شرایط عملیاتی معمولی بیش از حد مهندسی شده اند و اندازه عناصر ساختاری به گونه ای است که نیروهای گذرا را بدون تغییر شکل دائمی تحمل کنند. خواص مواد، ضخامت دیواره و آرماتور هندسی برای حفظ یک ذخیره استحکام انتخاب میشوند تا اطمینان حاصل شود که ریختهگری حتی در طول رویدادهای عملیاتی غیرعادی ایمن باقی میماند. این فلسفه طراحی یک حاشیه حیاتی از ایمنی را هم برای ماشین آلات و هم برای اپراتورها فراهم می کند.