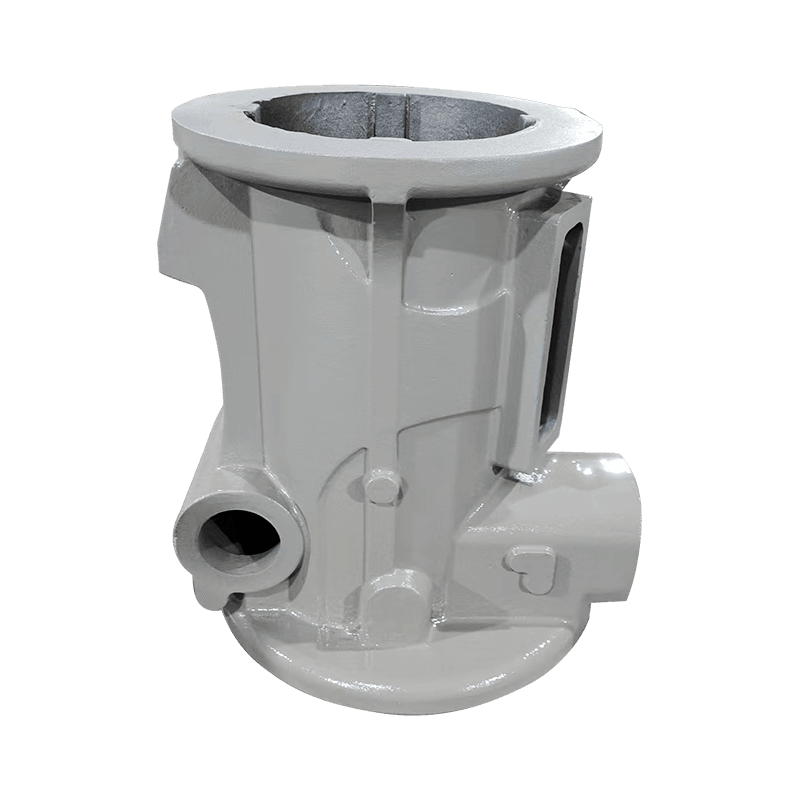

عملکرد یک سیلندر شن و ماسه رزین میراث کمپرسور در محیط های پرفشار به طور قابل توجهی تحت تأثیر کیفیت مواد و انتخاب ماسه رزینی مورد استفاده در ساخت آن است. مخلوط رزین و ماسه باید به دقت مهندسی شود تا مقاومت فشاری عالی، پایداری حرارتی و ارتجاعی را در شرایط فشار بالا ارائه دهد. چسب رزین که ذرات ماسه را در کنار هم نگه می دارد، باید به گونه ای انتخاب شود که از مقاومت بالایی در برابر تخریب حرارتی برخوردار باشد و یکپارچگی ساختاری خود را هنگام قرار گرفتن در معرض چرخه های فشار مکرر حفظ کند. رزینهای باکیفیت مانند رزینهای فنولی یا فورانی، معمولاً به دلیل استحکام و دوام استفاده میشوند. اندازه دانه و توزیع ذرات ماسه نیز نقش مهمی در دستیابی به ساختاری متراکم و یکنواخت دارد که بتواند تنشهای مکانیکی ذاتی در محیطهای پرفشار را بدون ترک یا شکستگی تحمل کند.

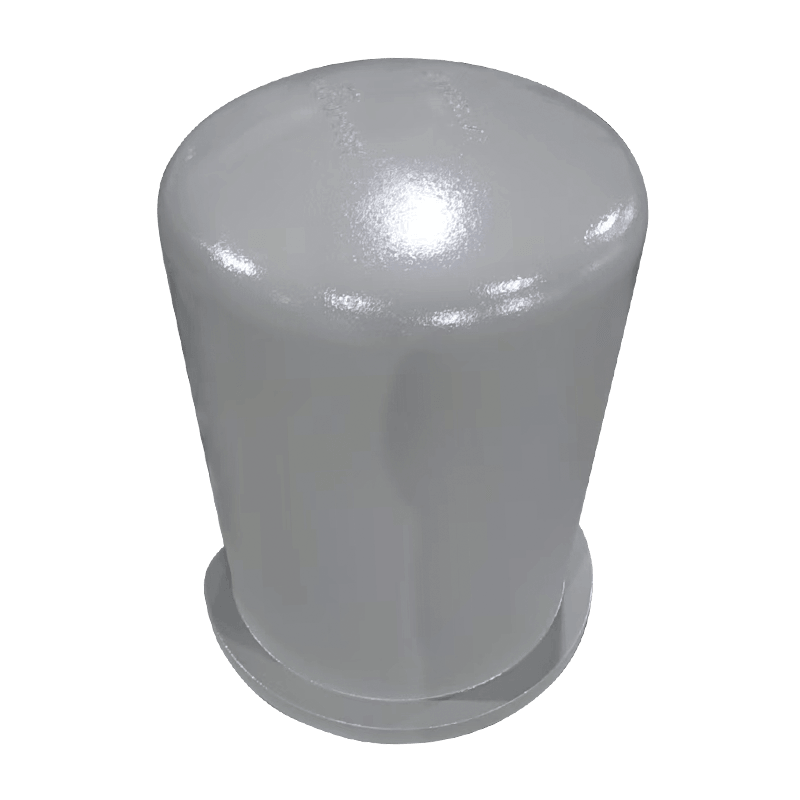

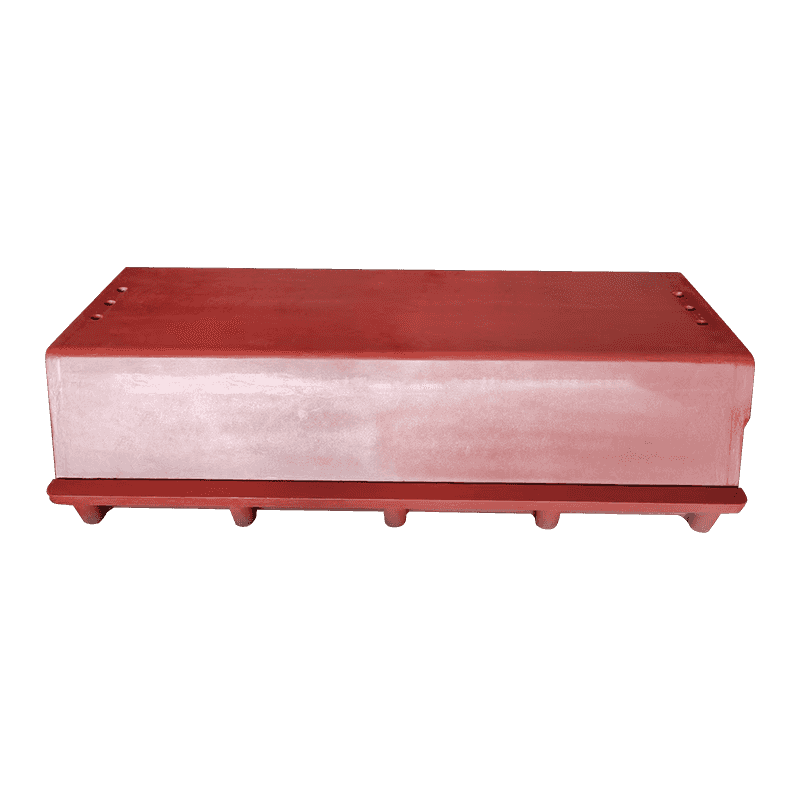

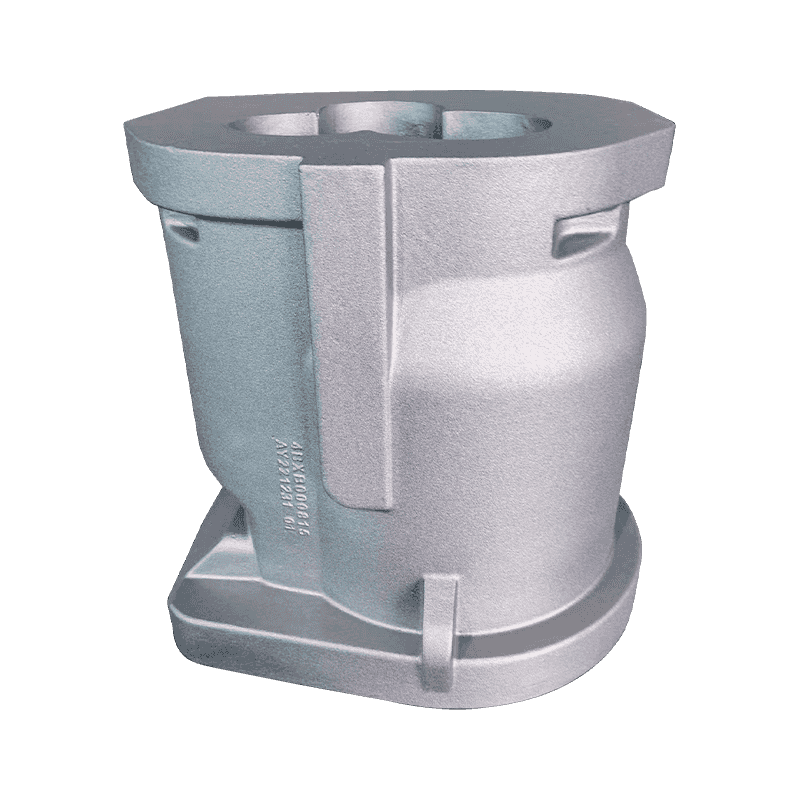

برای افزایش دوام و عملکرد سیلندر شن و ماسه رزین میراث کمپرسور در شرایط فشار بالا، درمانهای سطحی و پوششها اغلب برای محافظت در برابر سایش، خوردگی و تنشهای حرارتی اعمال میشوند. درمان های رایج شامل عملیات حرارتی است که سختی و مقاومت سطح سیلندر در برابر سایش را بهبود می بخشد. پوششهای سرامیکی یا پوششهای ضد سایش تخصصی ممکن است برای ایجاد یک لایه حفاظتی بیشتر، کاهش اصطکاک و به حداقل رساندن احتمال تخریب سطح تحت فشارهای عملیاتی بالا استفاده شوند.

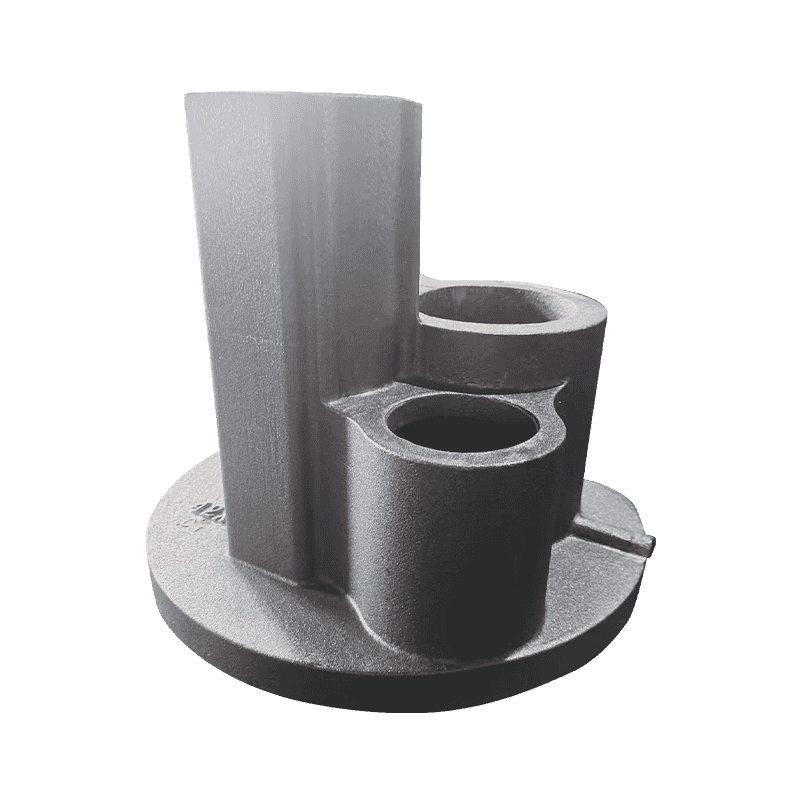

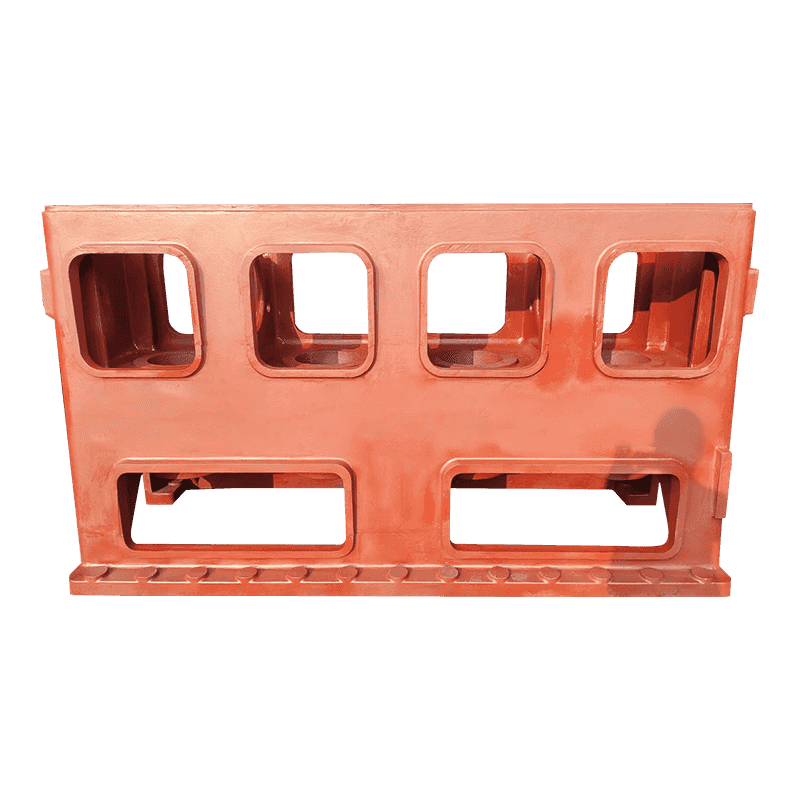

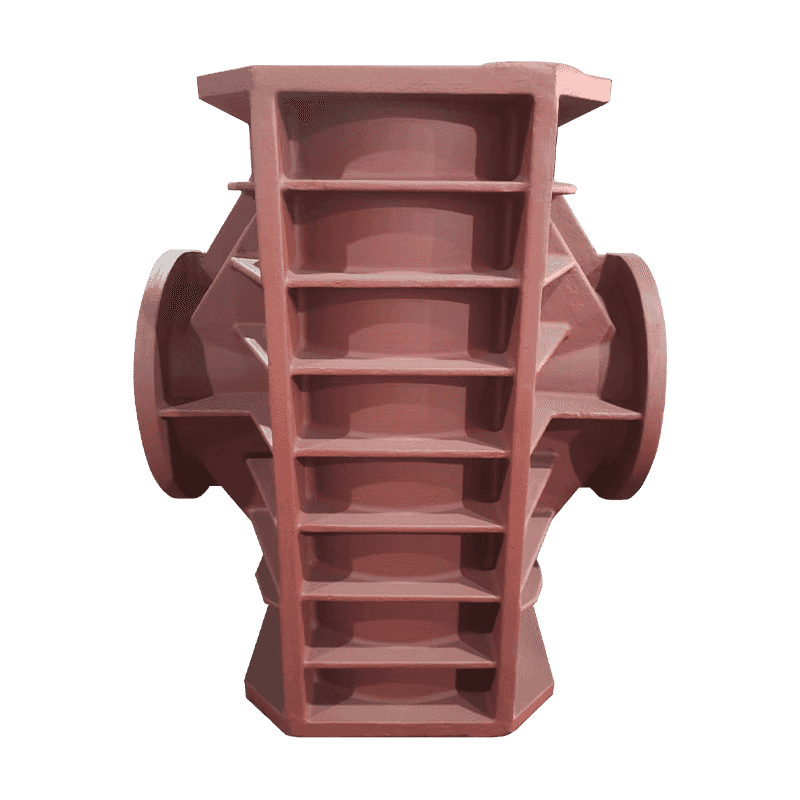

طراحی سیلندر شن و ماسه رزین میراث کمپرسور باید دارای تقویتکنندههای ساختاری باشد که به طور خاص با هدف افزایش توانایی آن در مقاومت در برابر تنشها و کرنشهای مکانیکی محیطهای پرفشار انجام میشود. این می تواند شامل افزایش ضخامت دیواره سیلندر یا یکپارچه سازی دنده های تقویت کننده در امتداد سطح سیلندر برای توزیع یکنواخت فشار باشد. اصلاحات طراحی که هندسه سیلندر را بهینه می کند، مانند حصول اطمینان از انتقال صاف بین سطوح منحنی و مستقیم، به جلوگیری از تمرکز استرس که می تواند منجر به شکست مواد شود، کمک می کند. تقویت طراحی ساختاری تضمین می کند که سیلندر می تواند نوسانات فشار ناگهانی را بدون خطر خرابی فاجعه بار تحمل کند و به دوام کلی آن کمک می کند.

آزمایش فشار دقیق در طول فرآیند ساخت سیلندر شن و ماسه رزین میراث کمپرسور برای تأیید ظرفیت آن برای تحمل ایمن فشارهای بالا ضروری است. سیلندرها باید تحت آزمایش فشار هیدرواستاتیک و پنوماتیک قرار گیرند تا اطمینان حاصل شود که هیچ گونه نشانه ای از تغییر شکل یا نشتی در حداکثر فشار کاری از خود نشان نمی دهند. این آزمایشها شرایط دنیای واقعی را شبیهسازی میکنند و به تولیدکنندگان این امکان را میدهند تا نقاط ضعیف و عیوب ساختاری را قبل از استفاده از سیلندر شناسایی کنند. روشهای پیشرفته آزمایش غیر مخرب (NDT) مانند تست اولتراسونیک، بازرسی اشعه ایکس و آزمایش نفوذ رنگ، برای تشخیص عیوب داخلی که میتواند یکپارچگی ساختاری سیلندر را به خطر بیندازد، استفاده میشود.

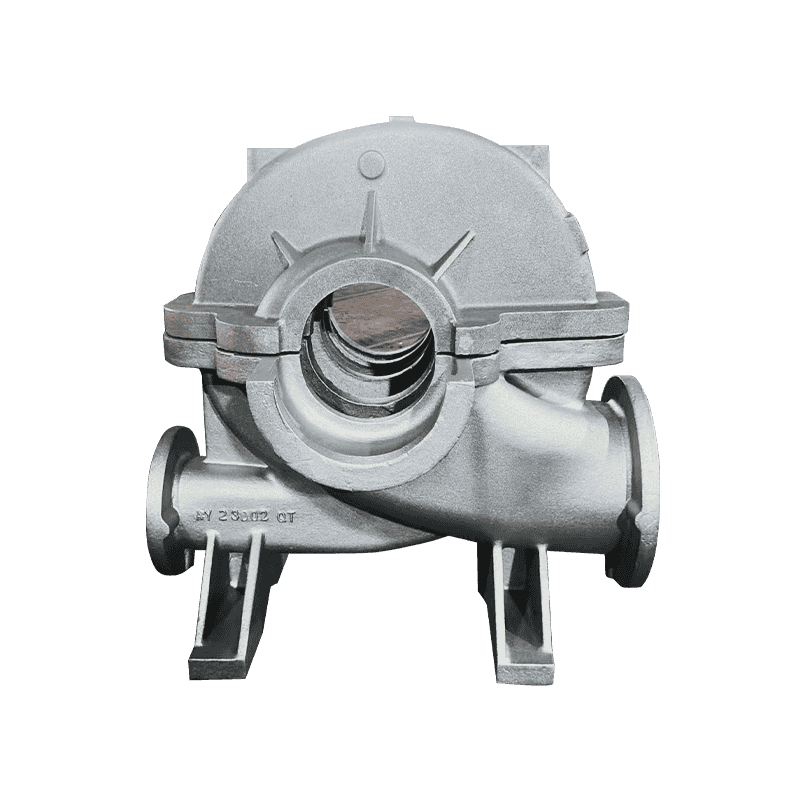

در کاربردهای فشار بالا، بهینه سازی تنظیمات فشرده سازی برای حفظ یکپارچگی عملیاتی سیلندر شن و ماسه رزین میراث کمپرسور حیاتی است. کالیبراسیون مناسب تنظیمات کمپرسور، مانند تنظیم نسبت تراکم، کنترل سرعت تراکم، و تنظیم دما، به جلوگیری از فشار بیش از حد کمک می کند، که می تواند منجر به تغییر شکل سیلندر یا خرابی زودرس شود. با اطمینان از عملکرد کمپرسور در محدوده فشار توصیه شده و در نظر گرفتن ظرفیت نامی سیلندر، کاربران می توانند احتمال وارد شدن فشار بیش از حد به سیلندر را کاهش دهند. ترکیب سیستم های کنترل فشار خودکار که به صورت پویا تنظیمات را در حین کار تنظیم می کنند، تضمین می کند که سیلندر در محدوده ایمن طراحی خود به طور موثر عمل می کند.