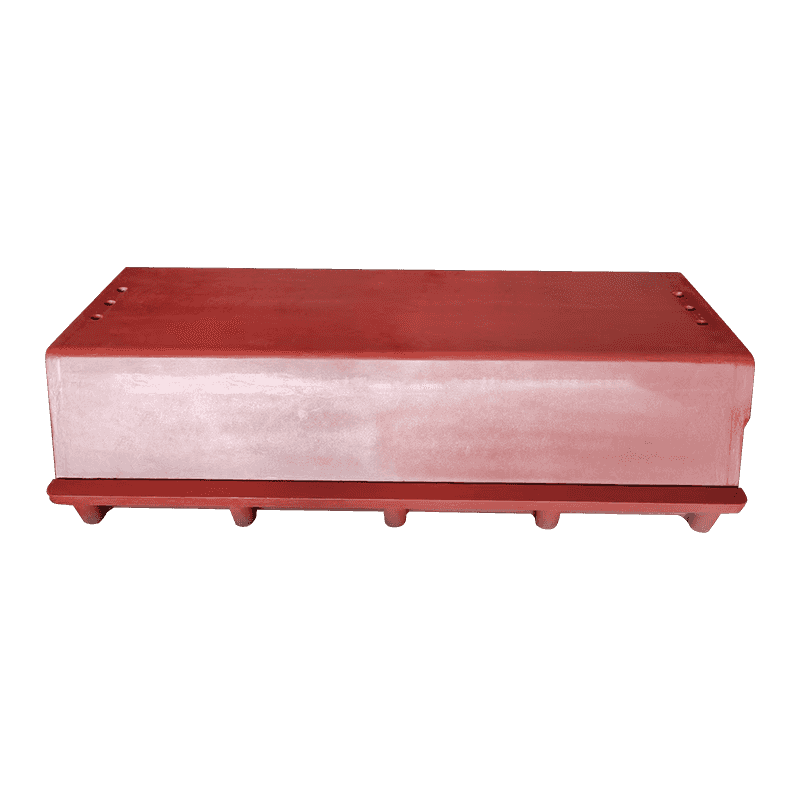

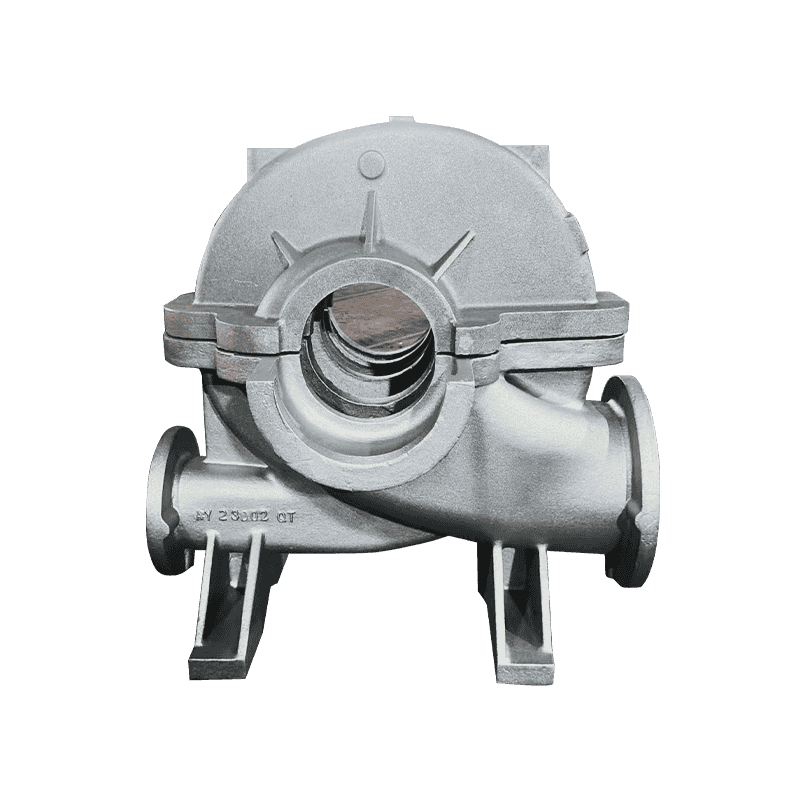

انتخاب مواد برای ریخته گری ابزار ماشین به طور مستقیم بر خصوصیات مکانیکی آن مانند استحکام ، میرایی لرزش و پایداری حرارتی تأثیر می گذارد. چدن خاکستری معمولاً به دلیل ویژگی های میرایی عالی و مقرون به صرفه بودن آن مورد استفاده قرار می گیرد ، در حالی که آهن انعطاف پذیر استحکام و مقاومت در برابر ضربه را افزایش می دهد. توزیع ضخامت مواد در ریخته گری باید برای تعادل وزن و یکپارچگی ساختاری بهینه شود. ضخامت بیش از حد در مناطق خاص می تواند منجر به خنک کننده ناهموار در هنگام ریخته گری شود ، خطر فشارهای باقیمانده را افزایش می دهد ، در حالی که ضخامت کافی ممکن است باعث تغییر شکل در بار شود.

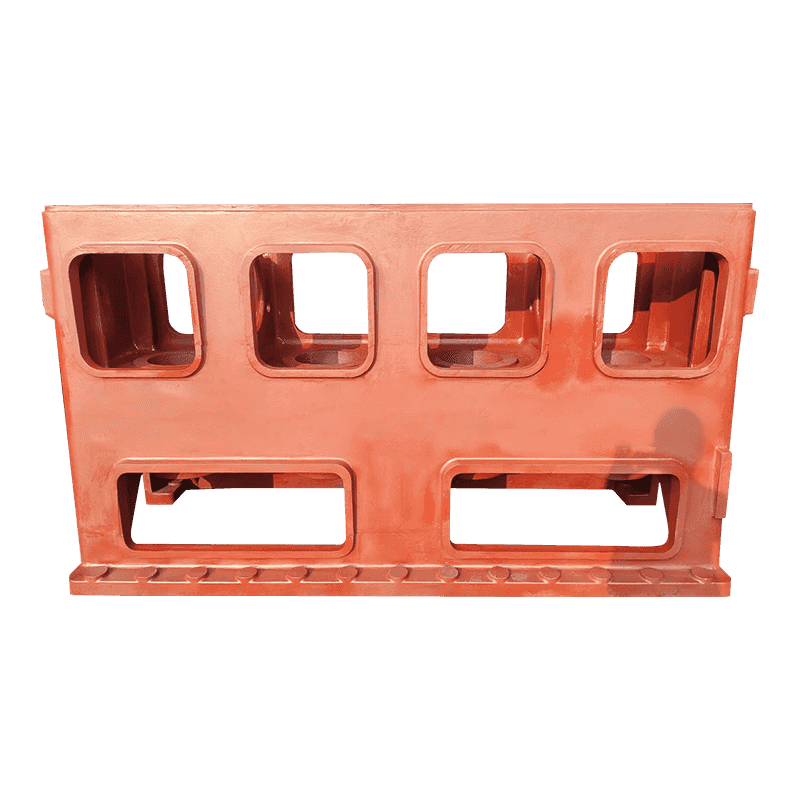

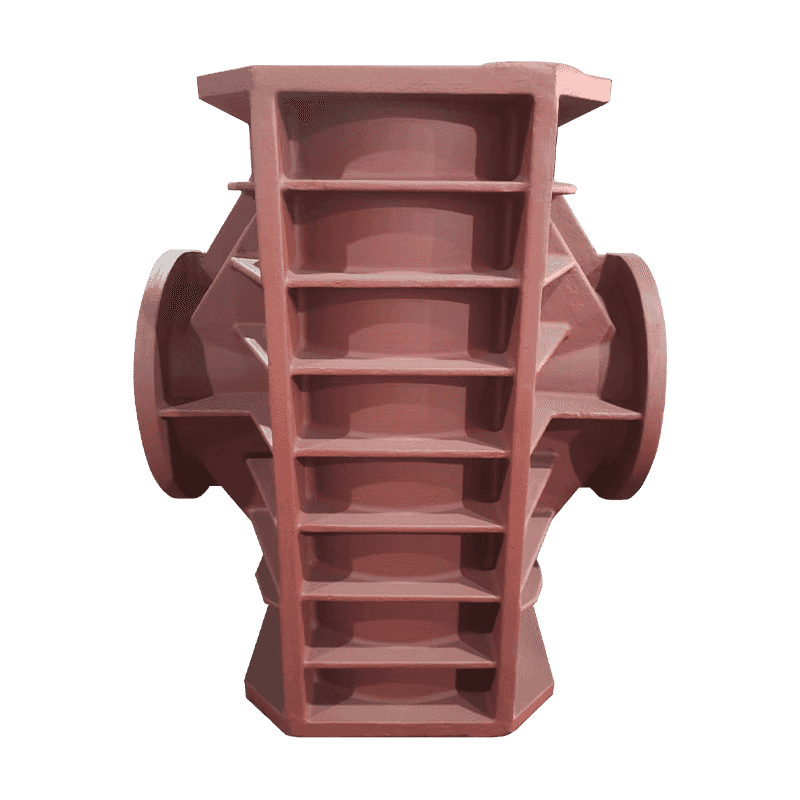

ترکیب دنده ها و گوست ها در طراحی ریخته گری با افزایش لحظه بی تحرک بدون افزایش وزن شدید ، استحکام را افزایش می دهد. قرار دادن دنده مناسب از انحراف بیش از حد در زیر بارهای سنگین جلوگیری می کند و استرس را به طور مساوی در طول ساختار توزیع می کند. تقویت در مناطق بحرانی ، مانند اطراف نقاط نصب و بخش های تحمل بار ، غلظت استرس موضعی را کاهش داده و عمر خدمات این مؤلفه را گسترش می دهد. فاصله ، جهت گیری و ضخامت دنده ها باید با دقت مهندسی شود تا ضمن به حداقل رساندن نقص ریخته گری مانند انقباض یا تخلخل ، پشتیبانی بهینه را فراهم کند.

جرم یک دستگاه ریخته گری ابزار به توانایی آن در جذب و از بین بردن ارتعاشات تولید شده در طول عملیات ماشینکاری کمک می کند. یک ریخته گری به خوبی طراحی شده است که جرم به گونه ای توزیع می شود که در حالی که از وزن غیر ضروری که می تواند هزینه های مواد را افزایش دهد و پیچیدگی را افزایش می دهد ، حداکثر کارایی میرایی را به حداکثر می رساند. استفاده از چدن ، به ویژه نمرات با محتوای گرافیت بالا ، بیشتر خصوصیات میرایی ، کاهش پچ پچ و بهبود دقت ماشینکاری را افزایش می دهد.

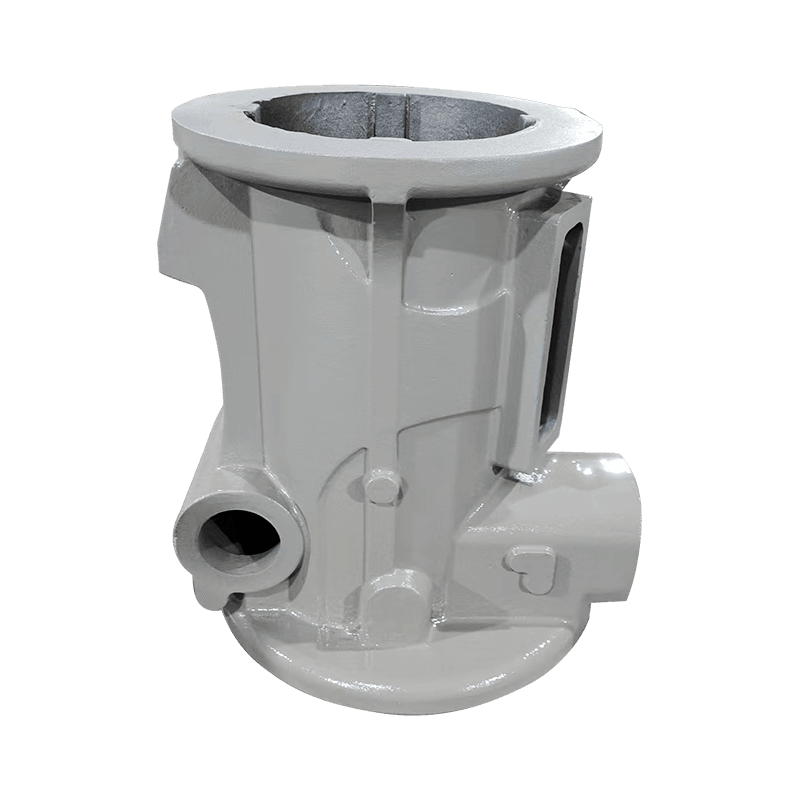

هندسه کلی ریخته گری نقش مهمی در تعیین ظرفیت بار و توانایی مقاومت در برابر تغییر شکل دارد. انتقال صاف بین بخش ها ، استفاده از فیله ها در گوشه ها و جلوگیری از لبه های تیز به کاهش غلظت استرس که می تواند منجر به نارسایی زودرس شود ، کمک می کند. تجزیه و تحلیل عناصر محدود (FEA) اغلب در مرحله طراحی برای شبیه سازی توزیع استرس در شرایط مختلف بارگذاری استفاده می شود و امکان بهینه سازی هندسه را برای اطمینان از عملکرد بارگذاری یکنواخت فراهم می کند. یک شکل به خوبی مهندسی نه تنها قدرت مکانیکی را بهبود می بخشد بلکه فرآیندهای تولیدی و ماشینکاری کارآمدتری را نیز تسهیل می کند.

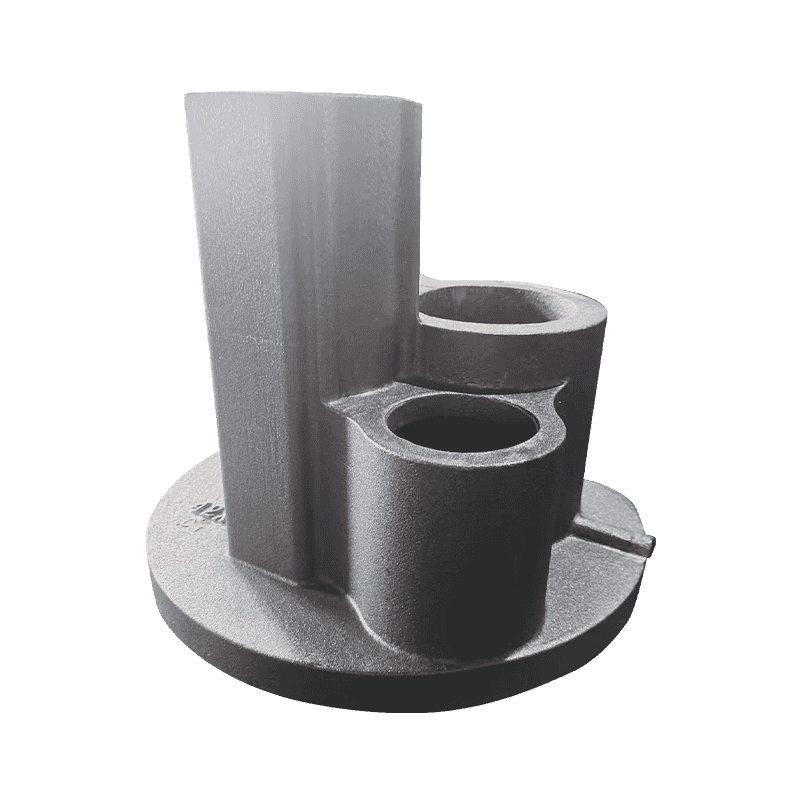

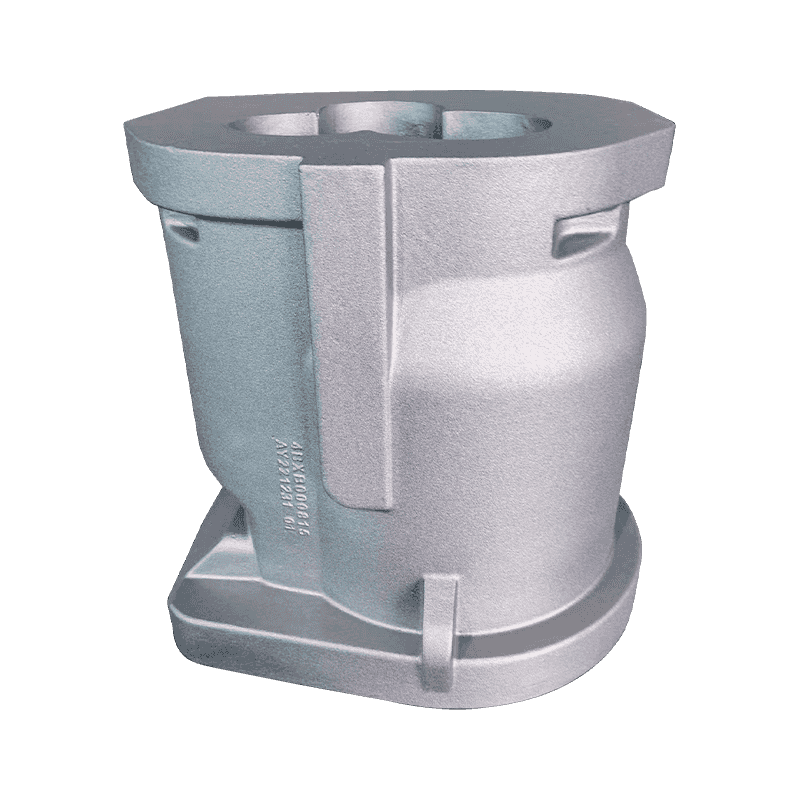

ریخته گری ابزار ماشین باید با نقاط نصب مناسب و تقویت شده طراحی شود تا از نصب پایدار و توزیع بهینه بار اطمینان حاصل شود. برای دستیابی به تراز دقیق ، سطوح نصب باید دقیق انجام شود و خطر سوء استفاده را که می تواند منجر به توزیع استرس ناهموار شود ، کاهش می دهد. بخش های تقویت شده در اطراف اتصالات پیچ خورده و نقاط رابط به جلوگیری از تغییر شکل یا شل شدن در طول زمان کمک می کند. این طرح همچنین باید سهولت نصب را به خود اختصاص دهد ، و در عین حال حفظ یکپارچگی ساختار کلی ، امکان اتصال ایمن را فراهم می کند.

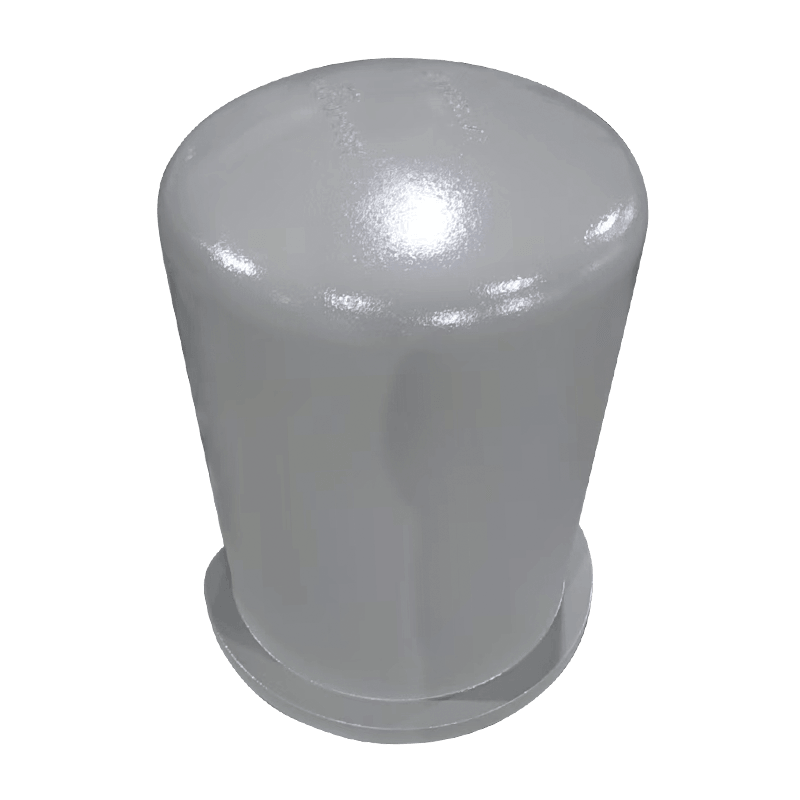

برخی از ریخته گری های ابزار پیشرفته برای دستیابی به تعادل بین کاهش وزن و استحکام ساختاری ، بخش های توخالی یا ساختارهای لانه زنبوری را در خود جای داده اند. این طرح ها امکان صرفه جویی در مواد را بدون به خطر انداختن استحکام ، بهبود عملکرد پویا با کاهش اینرسی و در عین حال مقاومت بالا در برابر تغییر شکل می دهد. برای جلوگیری از نقص داخلی مانند گازهای به دام افتاده یا تخلخل ، سازه های توخالی باید با دقت مهندسی شوند که می تواند ریخته گری کلی را تضعیف کند. این رویکرد به ویژه در برنامه هایی که کاهش وزن باعث بهبود راندمان عملیاتی و پاسخگویی دستگاه می شود ، مفید است.

نوسانات دما می تواند باعث انبساط و انقباض ریخته گری های دستگاه شود و منجر به تغییرات بعدی شود که بر دقت ماشینکاری تأثیر می گذارد. این طرح باید از اشکال متقارن و توزیع مواد متعادل برای به حداقل رساندن اعوجاج حرارتی برخوردار باشد. درمان گرمای تسکین استرس را می توان پس از بازی پس از بازی برای کاهش استرسهای داخلی که می تواند به مرور زمان منجر به پیچ و تاب شود ، اعمال شود. انتخاب مواد با ضرایب انبساط حرارتی کم ، همراه با ملاحظات طراحی مانند کانال های خنک کننده یا اتصالات انبساط ، به حفظ ثبات طولانی مدت در شرایط حرارتی مختلف کمک می کند .