را بدنه کمپرسور نقش حیاتی در فرآیند فشرده سازی و آب بندی گاز دارد. به عنوان بخش ساختاری هسته کمپرسور، بدنه از اجزای داخلی پشتیبانی می کند و همچنین مسئول تضمین فرآیند فشرده سازی کارآمد و آب بندی گاز است.

1. فرآیند فشرده سازی گاز

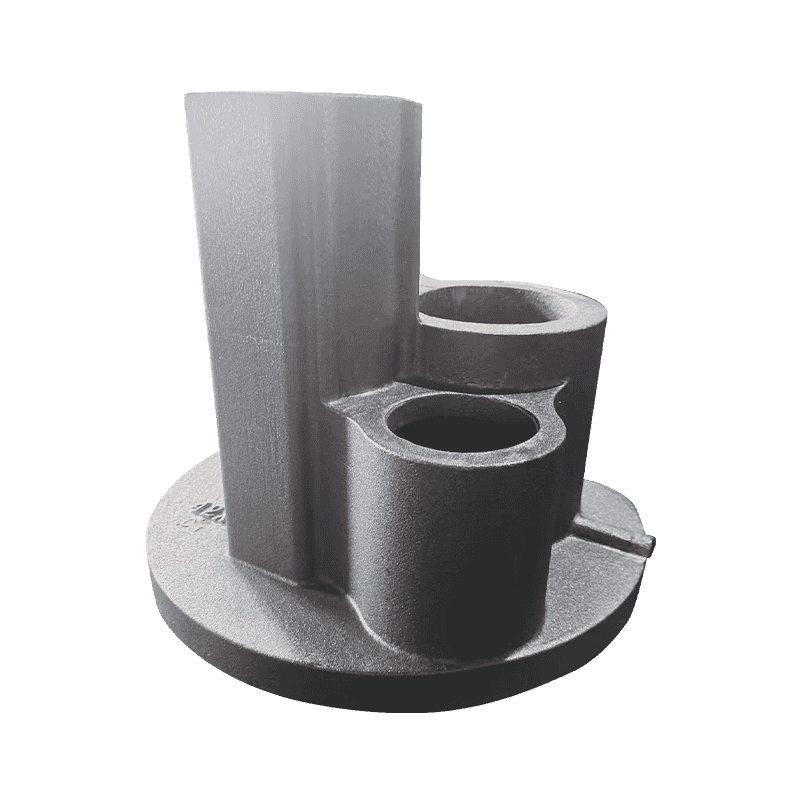

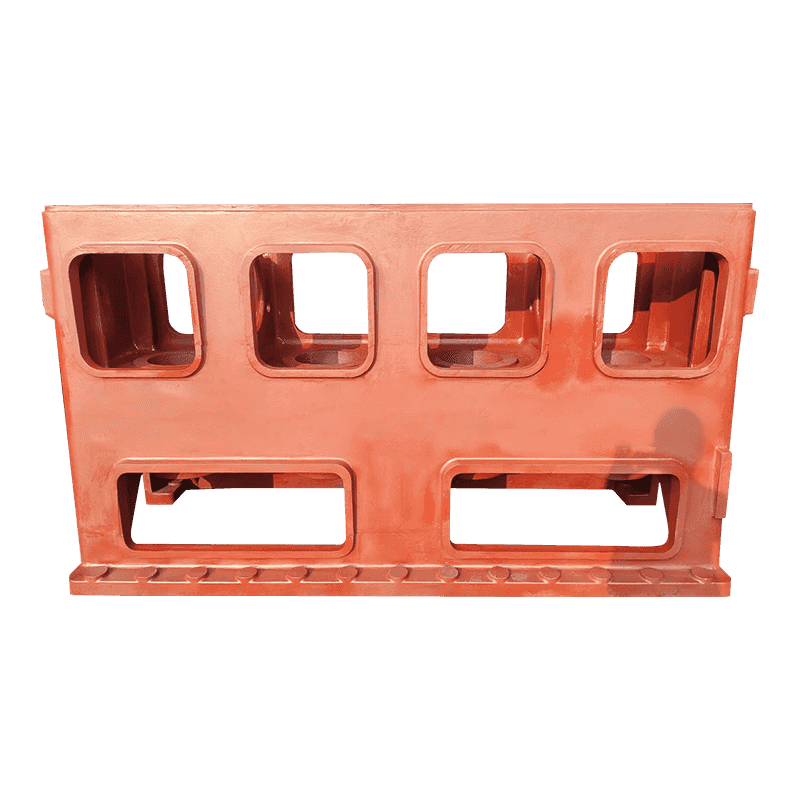

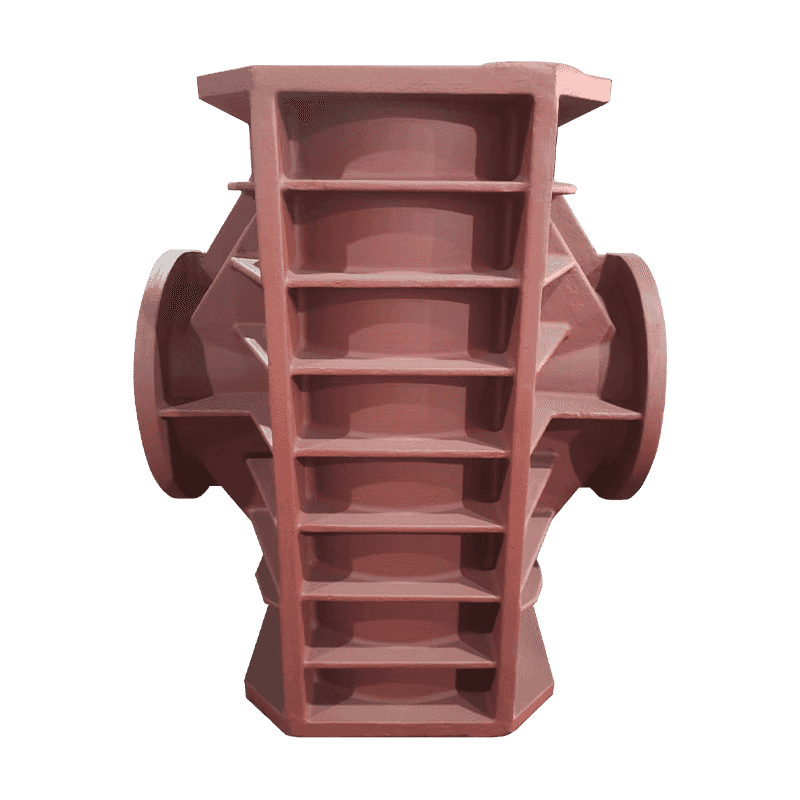

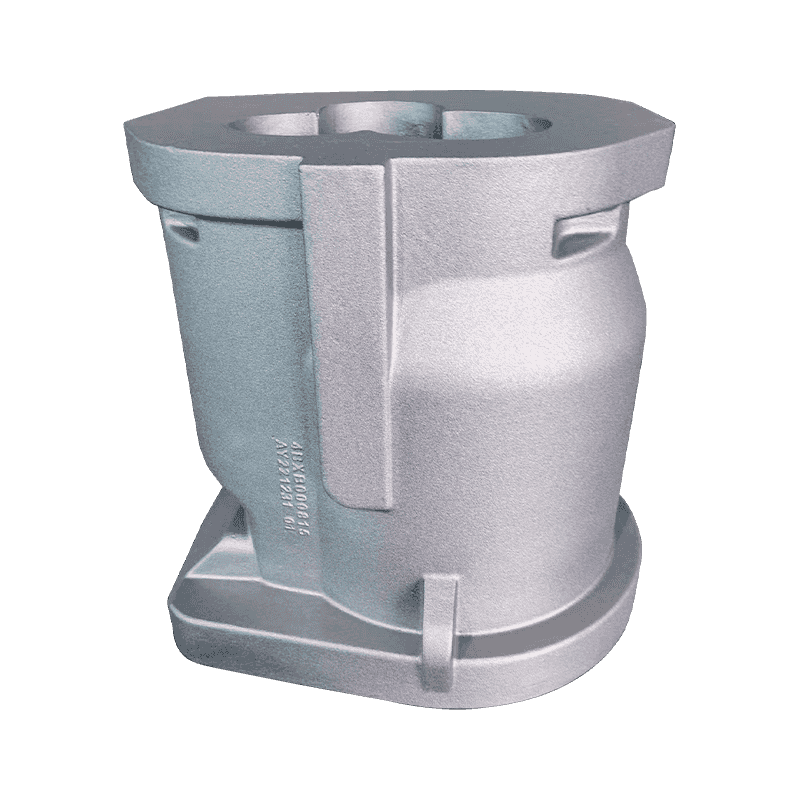

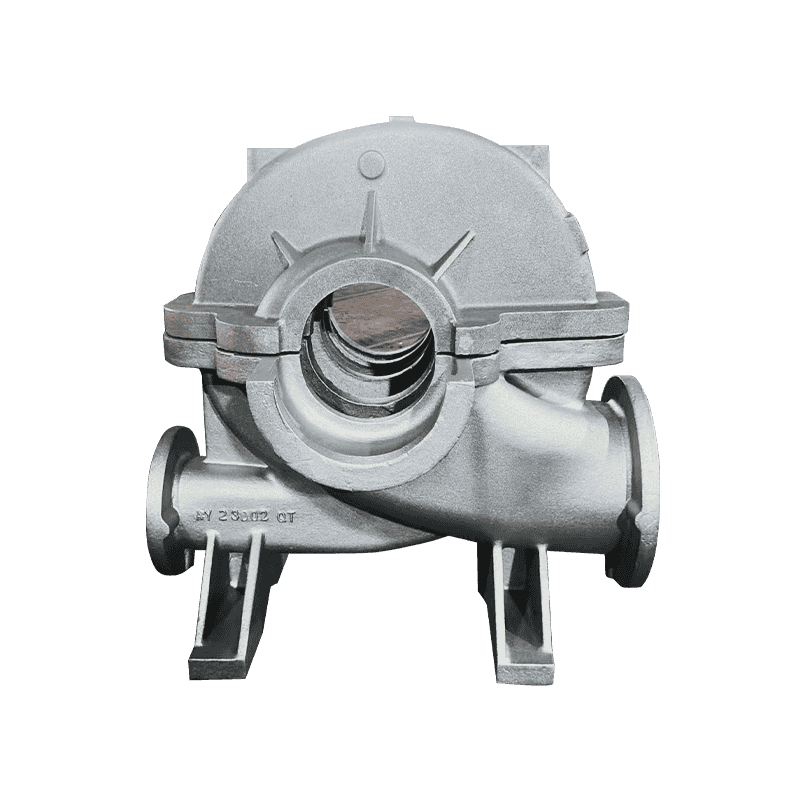

ساختار بدنه کمپرسور: یکی از وظایف اصلی بدنه کمپرسور، پشتیبانی و قرار دادن اجزای هسته درون بدنه مانند سیلندر، پیستون، روتور و غیره است که این قطعات فرآیند فشرده سازی گاز را در داخل بدنه کامل می کنند. سیلندر کمپرسور معمولاً در بدنه نصب می شود و پیستون یا روتور در سیلندر حرکت می کند تا گاز را از طریق حرکت مکانیکی فشرده کند.

مکش و فشرده سازی گاز: در حین کار کمپرسور، ابتدا گاز به داخل سیلندر یا محفظه تراکم مکیده می شود. طراحی بدنه تضمین می کند که گاز می تواند به آرامی و بدون نشتی وارد سیلندر شود. در کمپرسور پیستونی، پیستون به صورت رفت و برگشتی در سیلندر حرکت می کند و با حرکت پیستون به سمت پایین سیلندر، گاز به گاز پرفشار فشرده می شود. برای کمپرسورهای اسکرو یا اسکرول، چرخش روتور باعث می شود که گاز به تدریج در محفظه تراکم فشرده شود.

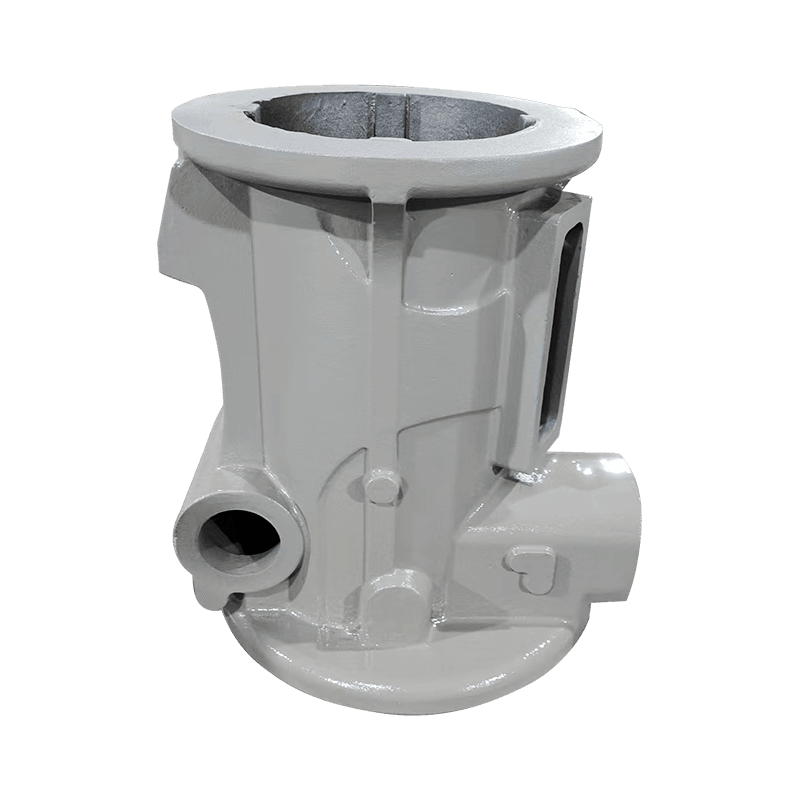

تخلیه گاز: پس از فشرده سازی، گاز از سیلندر یا محفظه تراکم تخلیه می شود. طراحی بدنه باید اطمینان حاصل کند که گاز به آرامی تخلیه می شود و مقاومت را در طول فرآیند اگزوز کاهش می دهد. درگاه اگزوز معمولاً مجهز به دریچه ای برای کنترل جریان اگزوز و فشار گاز است تا از برگشت یا نشت گاز در طول فرآیند اگزوز جلوگیری کند.

2. فرآیند آب بندی

اهمیت طراحی آب بندی: در طول کارکرد کمپرسور، آب بندی کلید تضمین کارایی تراکم و ایمنی تجهیزات است. طراحی آب بندی بدنه تضمین می کند که گاز در طول فرآیند فشرده سازی نشت نمی کند و از ورود آلاینده های خارجی به بدنه جلوگیری می کند. آب بندی موثر نه تنها کارایی کمپرسور را بهبود می بخشد، بلکه عمر مفید تجهیزات را نیز افزایش می دهد.

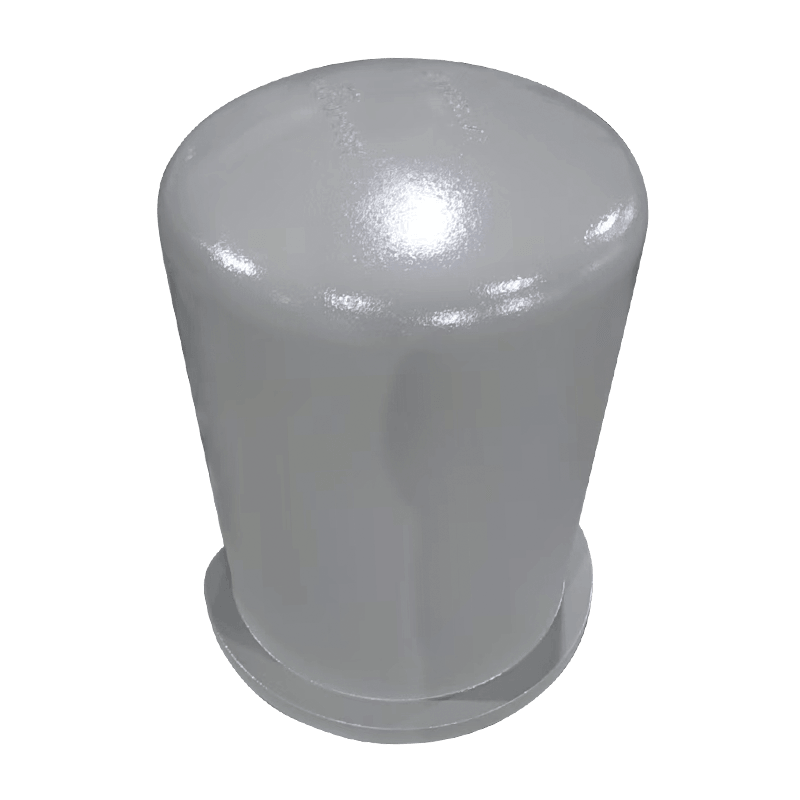

انتخاب مواد آب بندی: آب بندی بدنه کمپرسور معمولاً از حلقه های آب بندی، واشر و درزگیر با کیفیت بالا استفاده می کند. رینگ آب بندی عموماً از مواد مقاوم در برابر فشار و دمای بالا مانند لاستیک، فلوئوروبربر یا پلی یورتان ساخته شده است که می تواند محیط کار کمپرسور را در دمای بالا و فشار بالا تحمل کند. واشر آب بندی برای پرکردن شکاف های بین اجزای مختلف بدنه برای جلوگیری از نشت گاز استفاده می شود.

تکنولوژی آب بندی: تکنولوژی آب بندی بدنه کمپرسور شامل آب بندی استاتیک و آب بندی دینامیک می باشد. درزگیرهای استاتیک عمدتاً برای اتصالات بین اجزای مختلف داخل بدنه مانند سطح مشترک بین سرسیلندر و سیلندر استفاده می شود. درزگیرهای دینامیکی برای مقابله با تماس بین پیستون یا روتور و بدنه در حین حرکت استفاده می شود، مانند آب بندی بین رینگ پیستون و دیواره سیلندر. طراحی مدرن بدنه کمپرسور خطر خرابی آب بندی را از طریق پردازش دقیق و مواد آب بندی با کیفیت بالا کاهش می دهد.

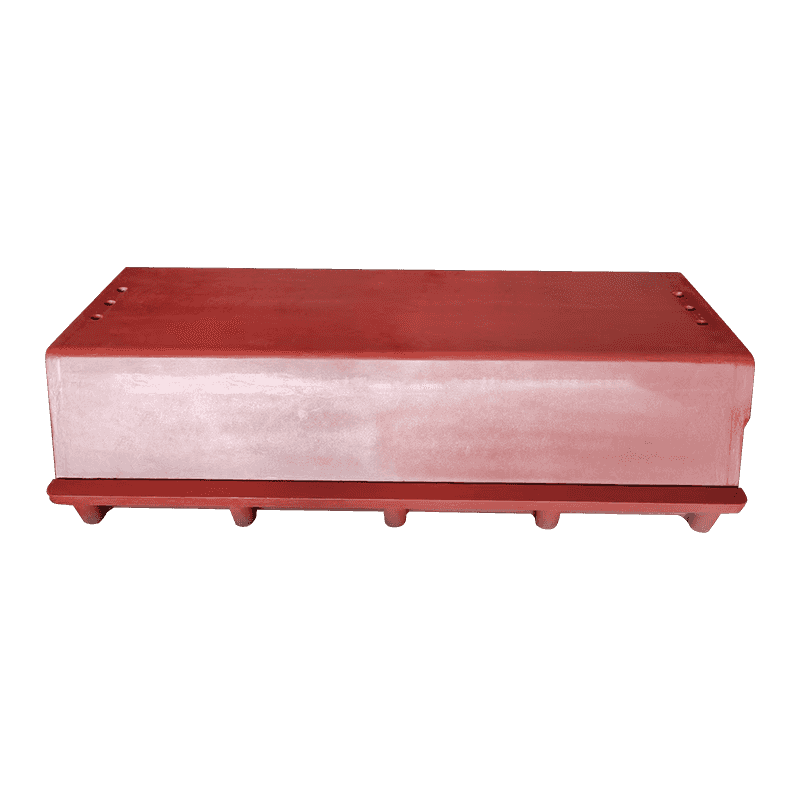

طراحی ساختار آب بندی: طراحی بدنه باید از محکم بودن ساختار آب بندی برای جلوگیری از نشت گاز اطمینان حاصل کند. معمولاً در طراحی از فناوری پردازش با دقت بالا برای اطمینان از صاف و صاف بودن سطح آب بندی استفاده می شود. علاوه بر این، طراحی بدنه نیز باید پیری و سایش مواد آب بندی را در نظر بگیرد. بازرسی منظم و تعویض مواد آب بندی یک اقدام ضروری برای حفظ عملکرد کمپرسور است.

3. رابطه بین آب بندی و فشرده سازی

اثر فشرده سازی گاز: فشرده سازی موثر گاز به عملکرد آب بندی بدنه بستگی دارد. اگر مهر و موم ضعیف باشد، گاز ممکن است در طول فرآیند فشرده سازی نشت کند و در نتیجه راندمان تراکم کاهش یافته و مصرف انرژی افزایش یابد. طراحی آب بندی بدنه باید با فرآیند فشرده سازی گاز هماهنگ باشد تا اطمینان حاصل شود که گاز می تواند به طور موثر در محفظه تراکم بدون نشتی فشرده شود.

تاثیر آب بندی بر عمر کمپرسور: آب بندی موثر باعث بهبود راندمان کاری کمپرسور و افزایش طول عمر تجهیزات می شود. خرابی آب بند ممکن است باعث نشت گاز، افزایش بار کاری کمپرسور و تسریع سایش قطعات داخلی شود. از طریق طراحی دقیق آب بندی و انتخاب مواد، می توان خطر خرابی آب بندی را کاهش داد و از عملکرد پایدار کمپرسور در طولانی مدت اطمینان حاصل کرد.