طراحی تابع اتلاف گرما از بدنه کمپرسور سری یکی از عوامل کلیدی برای اطمینان از عملکرد کارآمد و پایدار کمپرسور است. کمپرسور در حین کار گرمای زیادی تولید می کند. طراحی مناسب اتلاف گرما می تواند از گرم شدن بیش از حد تجهیزات جلوگیری کند، کارایی کار را بهبود بخشد، عمر سرویس را افزایش دهد و ایمنی عملیاتی را تضمین کند. هنگام طراحی عملکرد اتلاف گرما در پوشش کمپرسور، عوامل متعددی باید به طور جامع در نظر گرفته شوند تا بهترین اثر اتلاف گرما حاصل شود.

1. محیط کار

دمای محیط: طراحی اتلاف حرارت کمپرسور ابتدا باید دمای محیط کار آن را در نظر بگیرد. اگر کمپرسور در محیطی با دمای بالا نصب شود، سیستم اتلاف حرارت باید ظرفیت اتلاف حرارت قوی تری داشته باشد. به عنوان مثال، در یک کارخانه صنعتی یا محیط بیرونی، طراحی اتلاف گرما ممکن است به سیستم خنک کننده کارآمدتری برای مقابله با گرمای اضافی نیاز داشته باشد.

رطوبت و آلودگی: رطوبت بالا و محیط های آلوده ممکن است بر کارایی سیستم اتلاف گرما تأثیر بگذارد. رطوبت و گرد و غبار به هیت سینک و دریچه ها می چسبد و اثر اتلاف گرما را کاهش می دهد. بنابراین، در محیطی با رطوبت یا گرد و غبار بالا، سیستم اتلاف گرما نیاز به طراحی ضد آب و ضد گرد و غبار دارد تا از عملکرد پایدار طولانی مدت اطمینان حاصل شود.

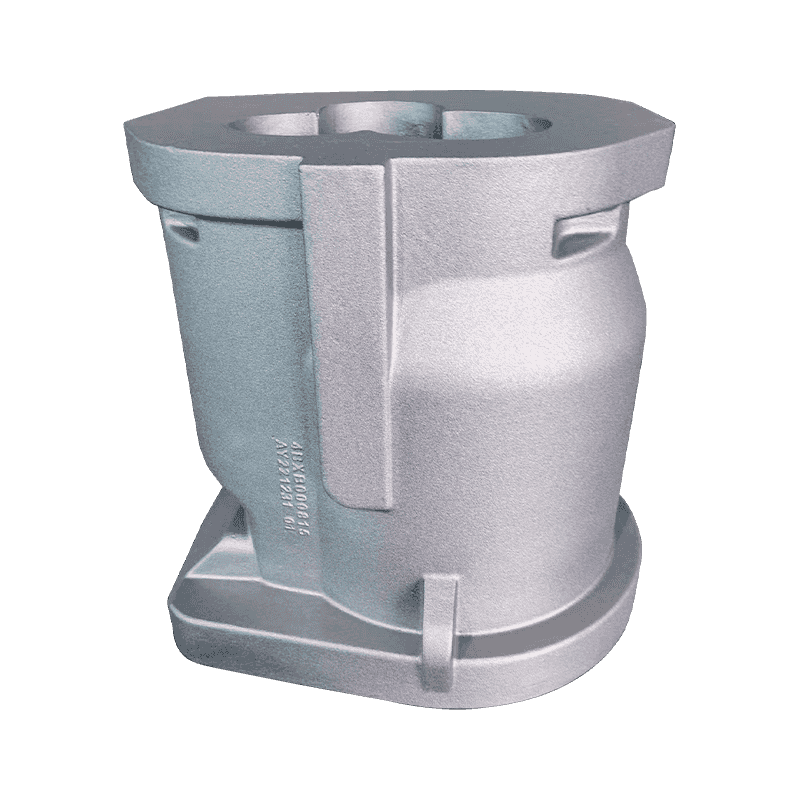

2. نوع کمپرسور و قدرت

تقاضای برق: کمپرسورها با انواع و توان های مختلف مقادیر متفاوتی گرما تولید می کنند. کمپرسورهای پرقدرت هنگام کار گرمای بیشتری تولید میکنند، بنابراین سیستمهای اتلاف حرارت پیچیدهتری مانند سینکهای حرارتی با مساحت بزرگ و فنهای کارآمد مورد نیاز است. کمپرسورهای کوچک یا کم مصرف می توانند از طرح های اتلاف حرارت ساده استفاده کنند.

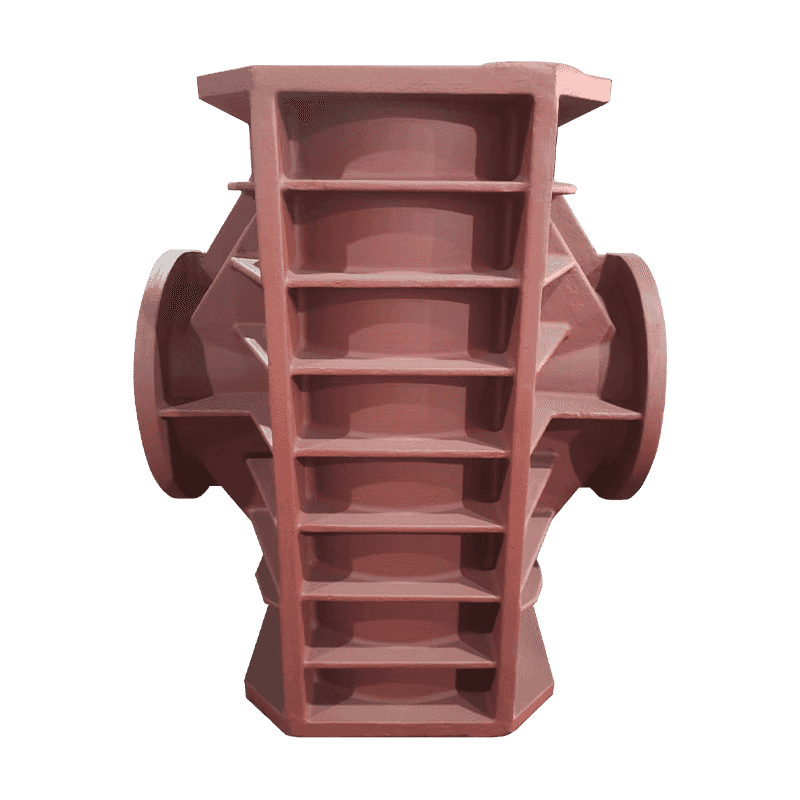

طراحی کمپرسور: طراحی داخلی کمپرسور نیز بر الزامات اتلاف گرما تأثیر می گذارد. به عنوان مثال، کمپرسورها با مواد یا اجزای داخلی مختلف ممکن است تولید و توزیع حرارت متفاوتی داشته باشند که باید در طراحی محفظه مورد توجه قرار گیرد.

3. طراحی اتلاف حرارت

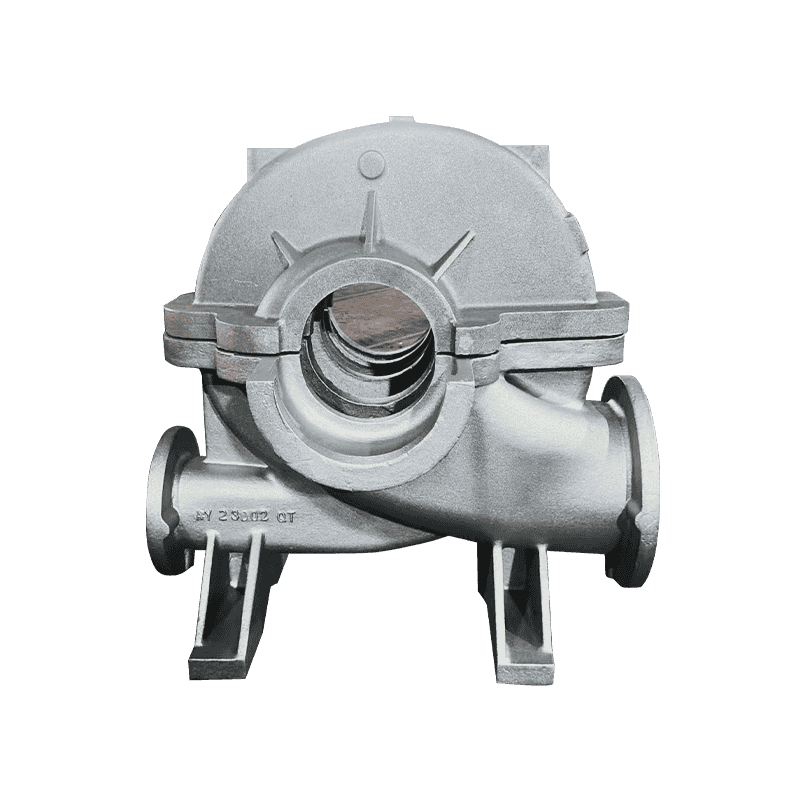

طراحی هیت سینک: مساحت و طرح هیت سینک برای اثر اتلاف حرارت بسیار مهم است. هیت سینک ها معمولاً از موادی با رسانایی حرارتی خوب (مانند آلیاژ آلومینیوم) ساخته می شوند و طراحی باید اطمینان حاصل کند که مساحت آنها به اندازه کافی بزرگ است تا به طور موثر راندمان اتلاف گرما را بهبود بخشد. شکل و تعداد هیت سینک ها نیز باید با توجه به تولید حرارت کمپرسور بهینه شود.

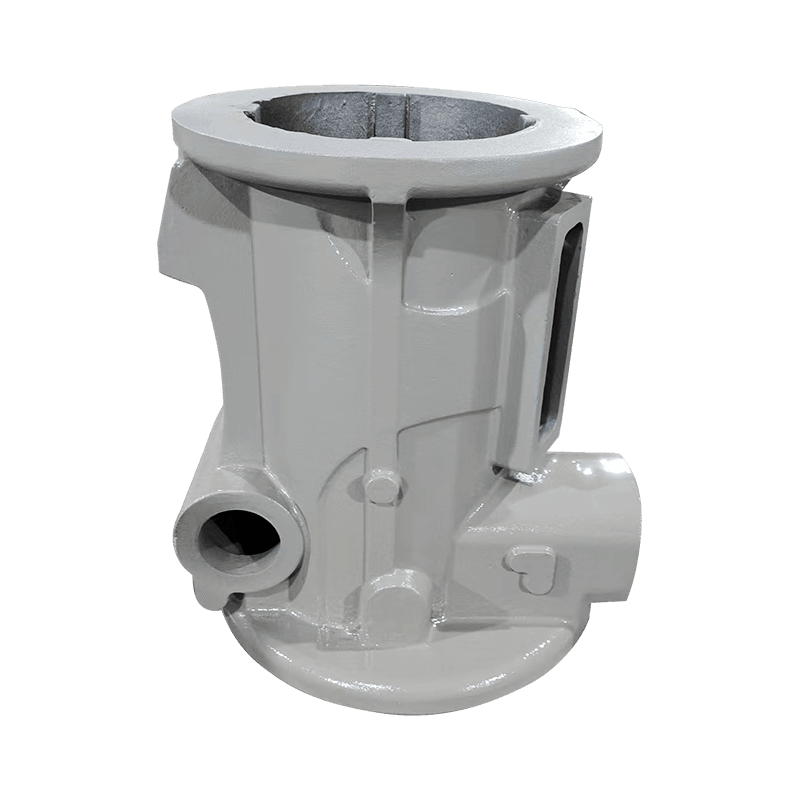

سوراخ ها و فن های تهویه: طراحی دریچه ها باید گردش هوای کافی را برای انتقال گرمای تولید شده در داخل تضمین کند. فن ها می توانند به طور مکانیکی جریان هوا را افزایش داده و راندمان اتلاف گرما را بیشتر بهبود بخشند. هنگام طراحی سیستم تهویه، کنترل نویز و اثر اتلاف حرارت فن باید در نظر گرفته شود تا تجهیزات بی صدا و کارآمد کار کنند.

سیستم خنک کننده: برای کمپرسورهایی که با بارهای بالا کار می کنند، ممکن است به یک سیستم خنک کننده داخلی نیاز باشد. سیستم خنک کننده می تواند به صورت مایع خنک یا هوا خنک باشد. هنگام طراحی، لازم است اطمینان حاصل شود که خنک کننده یا هوا می توانند به طور موثر برای حذف گرما گردش کنند. انتخاب و پیکربندی سیستم خنک کننده باید با توجه به تقاضای حرارت واقعی و محیط کار تنظیم شود.

4. مواد عایق حرارتی

عملکرد عایق حرارتی: نقش مواد عایق حرارتی در طراحی پوسته کاهش انتقال حرارت از داخل کمپرسور به بیرون است. استفاده از مواد عایق حرارتی کارآمد (مانند تخته های عایق یا پوشش های عایق حرارتی) می تواند به طور موثری از هدایت گرما جلوگیری کرده و تاثیر آن بر محیط خارجی را کاهش دهد.

انتخاب مواد: در انتخاب مواد عایق حرارتی باید عواملی مانند مقاومت در برابر دمای بالا، مقاومت در برابر خوردگی و هزینه در نظر گرفته شود. عملکرد مواد مستقیماً بر تأثیر و دوام سیستم اتلاف حرارت تأثیر می گذارد.